前 言

本標準與 GB/T 18297-2001《汽車發動機性能試驗方法》屬于同一系列標準,系汽車發動機試驗方法的重要組成部分。

本標準自實施之日起代替 QC/T 525-1999。

本標準的附錄A為規范性附錄。

本標準由中國汽車工業協會提出。

本標準由全國汽車標準化技術委員會歸口。

本標準起草單位:東風汽車工程研究院。

本標準主要起草人:方達淳、吳新潮、饒如麟、鮑東輝、周明彪。

引言

本標準系在 JBn 3744-84 即 QC/T 525-1999《汽車發動機可靠性試驗方法》長期使用經驗的基礎上參考國外的先進技術制定了本標準。

本標準對 QC/T 525-1999 的重大技術修改如下:

——拓展了標準適用范圍,不僅適用于燃用汽、柴油的發動機,還適用于燃用天然氣、液化石油氣和醇類等燃料的發動機;

——修改了可靠性試驗規范對最大總質量小于3.5t 的汽車用發動機采用更接近使用工況的交變負荷試驗規范,對最大總質量在3.5t,12t之間的汽車用發動機采用混合負荷試驗規范,以改進潤滑狀態冷熱沖擊試驗過去僅在壓燃機上進行現擴展到點燃機并增加了“停車”工況,使零部件承受的溫度變化率加大;

——修改了全負荷時最大活塞漏氣量的限值,首次推出適用于不同轉速范圍的非增壓機、增壓機、增壓中冷機的限值計算公式使評定更為合理;

——為使汽車發動機滿足國家排放標準對顆粒排放物限值的要求修改了額定轉速全負荷時機油/燃料消耗比的限值(由原來1.8%改為0.3%);,

——增加“試驗結果的整理”的內容,并單獨列為一事要求對整機性能穩定性、零部件損壞和磨損等進行更為規范和詳盡的評定;

——增加“試驗報告”的內容,并單獨列為一章,明確試驗報告主要內容使試驗報告更為規范。

——增加了附錄 A《汽車發動機可靠性評定方法》使評定更為準確和全面;

——鑒于汽車發動機排放污染物必須滿足國家排放標準的要求,在認證時按排放標準進行專項考核故本標準不再涉及。

汽車發動機可靠性試驗方法

1 范圍

本標準規定廠汽車發動機在臺架上整機的一般可靠性試驗方法,具中包括負荷試驗規范(如交變負荷、混合負荷和全速全負荷)、冷熱沖擊試驗規范及可靠性評定方法。

本標準適用于乘用車、商用車的水冷發動機不適用于摩托車及拖拉機用發動機。該類發動機屬往復式、轉子式不含自由活塞式。其中包括點燃機及壓燃機,二沖程機及四沖程機,非增壓機及增壓機(機械增壓及渦輪增壓、水對空及空對空中冷),適用于燃用汽油、柴油、天然氣、液化石油氣和醇類等燃料的發動機。

新沒計或重大改進的汽車發動機定型、轉廠生產的發動機認證以及現生產的發動機質量檢驗均可按本標準規定的辦法進行可靠性試驗。

本標準還可作為發動機制造廠和汽車制造廠之間交往的技術依據。

2 規范性引用文件

下列文件中的條款通過本標準的引用而成為本標準的條款。凡是注日期的引用文件,其隨后所有的修改單(不包括勘誤的內容)或修訂版均不適用于本標準,然而鼓勵根據本標準達成協議的各方研究是否可使用這些文件的最新版本。凡是不注日期的引用文件其最新版本適于本標準。

GB/T 15089 機動車輛及掛車分類

GB/T 17754 摩擦學術語

GB/T 18297-2001 汽車發動機性能試驗方法

3 術語和定義

GB/T17754和GB/T 18297 確立的以及下列術語和定義使用于本標準。

3.1

氣門下沉量 valve sinkage

氣門與氣門座的接觸錐面在工作中磨蝕氣門沿其軸線方向陷入氣門座的距離。

3.2

最大凈功率轉速 speed of maximum net power

不高于額定轉速的情況下,發動機帶全套車用附件見(GB/T18297-2001 第7章),所輸出的最大有效功率時的轉速,符號為np。

3.3

最大凈扭矩轉速 speed of maximum net torque

發動機帶全套車用附件(見GB/T18297-2001 第7章)所輸出的最大有效扭矩時的轉速,,符號為 nM

3.4

額定凈功率 raled net power

發動機帶全套車用附件(見 GB/T 18297-2001 第 7 章,在額定轉速下、全負荷時所輸出的校正有效功率。

4 試驗發動機

試驗發動機2臺A發動機及B發動機應符合發動機制造廠的技術條件,所有緊固件應擰緊至規定值氣門間隙調整至規定值,采用制造廠規定的潤滑脂及密封膠。

5 試驗一般要求

試驗所用儀表精度、測量部位及試驗數據的計算按GB/T 18297——2001第4章和第5章的規定。

6 對試驗一般條件的控制

6.1 燃料

燃料牌號按發動機制造廠的規定。汽油溫度控制在 298K±5 K,柴抽溫度控制在311K±5K,其他燃料溫度控制按發動機制造廠的規定。

6.2 機油

機油牌號按發動機制造廠的規定。機油溫度控制在363K到398K之間或按發動機制造廠的規定。

6.3 冷卻液

采用軟水(鈣、鎂含量均低于200mg/ke)或采用發動機制造廠規定的冷卻液。冷卻液溫度控制在 361K

到383K之間或按發動機制造廠規定的溫度,冷熱沖擊試驗時水溫的控制按9.4表4的規定。

6.4 異常燃燒的避免

點燃機在臺架可靠性試驗全過程中不應發生爆震、早燃及過高燃燒室溫度,可按發動機制造廠的規

定對火花塞熱值、燃料辛烷值、點火提前角及混合氣濃度進行適當調整,并在試驗報告中注明。

7 試驗時發動機所帶附件及各系統的調整

7.1 進氣系統

采用裝車的標準進氣系統.

7.2 排氣系統

采用裝車的標準排氣系統或具有相等阻力(在額定功率工況下,與標準排氣系統的背壓相差不大于2kPa)的試驗室排氣系統。

7.3 排放控制裝置

除特殊規定外,均應安裝并處于工作狀態

7.4 冷卻系統

不裝車用風扇,可用外加吹風機對發動機吹拂。節溫器置定在全開的位置。冷卻系統應密封,能建立起廠家規定的放氣閥開啟壓力,壓力超過時能自動放氣,在試驗中,尤其是冷熱沖擊試驗,冷卻水在水套里的流量及流向應與裝車狀態一致。

7.5 點火系統

點燃式發動機的點火提前角按發動機制造廠的規定。

7.6 燃料供給系統

采用試驗室供給系統,即在裝車的供給系統中增加燃料消耗量測量、燃料溫控等裝置,試驗室供給系統需滿足發動機制造廠的要求,如燃料壓力、溫度、流量、清潔度等。

壓燃式發動機的供油提前角按發動機制造廠的規定。

7.7 發電系統

應安裝裝車的發電機、調壓器及蓄電池(在充滿電狀態)等,并處于工作狀態。

8 工作程序

本程序在2臺發動機:A 發動機、B 發動機上進行。

8.1 試前精密測量

a) A發動機測量曲軸軸頸/軸瓦、缸筒/活塞組、凸輪/挺桿/搖臂和氣門/導管摩擦副的尺寸和間隙(確定磨損用),測量曲軸、凸輪軸止推間隙及齒隙,測量氣門/氣門座接觸帶寬和氣門下沉量(試前為基準點)等,

b) B發動機測量缸墊自由狀態厚度及尺寸、缸體上平面及缸蓋下平面的平面度、排氣歧管密封面的平面度和尺寸(確定變形用)等。

8.2 磨合

按發動機制造廠的規范磨合。發動機安裝到臺架后,第一次起動前,檢查并清除整個進氣系統內的塵埃及異物。在磨合初期及末期按10.4.1取機油油樣和未使用過的機油油樣一起進行分析。

8.3 性能初試

凈功率、負荷特性、機械損失功率、活塞漏氣量及機油消耗量試驗按 GB/T 18297-2001 的 8.3、8.4、8.7、8.10 及 8.9.3 的規定進行。機油消耗量測量僅在額定轉速全負荷下運行 24 h。

8.4 可靠性試驗

按第 9 章的規定進行

8.5 性能復試

重復 8.3。

8.6 拆檢

拆檢A發動機和B發動機

a) 檢測緊固件(如螺栓、螺母等)擰緊力矩松動量。即擰松緊固件,再準確地擰回到原來的位置(事先應做好記號),此擰回力矩與試驗前的擰緊力矩之差為松動量;

b) 對主要摩擦副的表面拍攝局部清晰照片。主要摩擦副有軸頸/軸瓦、缸筒頭環換向處/活塞(裙部)/環、凸輪/挺桿/搖臂、氣門/氣門座等;

c) 拍攝斷口的斷面及裂紋的放大照片;

d) 拍攝活塞頂上、下表面、火花塞瓷體與電極、油嘴的照片;

e) 拍攝在油底殼、罩蓋、缸蓋上表面、活塞和凸輪等表面上的沉積物、油泥及漆膜的照片;

f) 拍攝密封件,如缸墊、進排氣管墊、排氣管及油封等竄漏的印跡。

其中 d)、e)及 f)所指零部件,拍照前不應清洗。

在每張照片下方均應附有說明。

8.7 試后精密瀾量

重復 8.1。

精測后要妥善保管所有零部件,以備進一步檢查和分析。

9.可靠性試驗規范

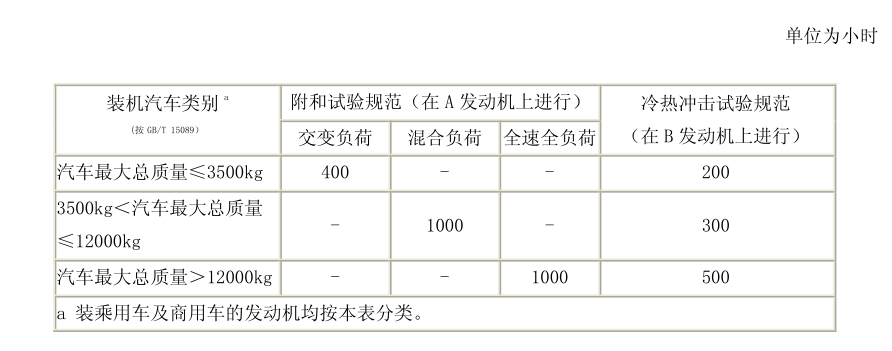

按發動機裝車類別進行可靠性試驗,試驗規范及運行持續時間見表1。

表 1 不同最大總質量汽車用發動機可靠性試驗規范及運行持續時間

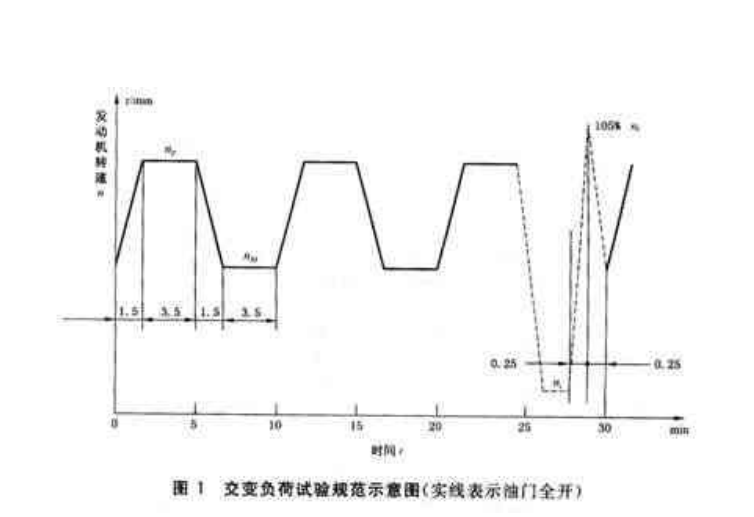

9.1 交變負荷試驗規范

交變負荷試驗規范如圖 1。

油門全開。從最大凈扭矩的轉速(n M )均勻地升至最大凈功率的轉速(n p ),歷時 1.5min,在 n p 穩定運行3.5min,隨后均勻地降至 n M ,歷時 1.5min,在 n M 穩定運行 3.5min。重復上述交變工況,運行到 25min。

油門關閉,轉速下降至怠速(n i )運行到 29.5min,油門開大,無負荷,使轉速均勻上升到 105%額定轉速(105%n r )或上升到發動機制造廠規定的最高轉速,歷時 0.25min±0.1min,隨即均勻地關小油門,使轉速降至 n M ,歷時 O.25 min±0.1 min。至此完成了一個循環,歷時 30 min。運行 800 個循環,運行持續時間 400h。

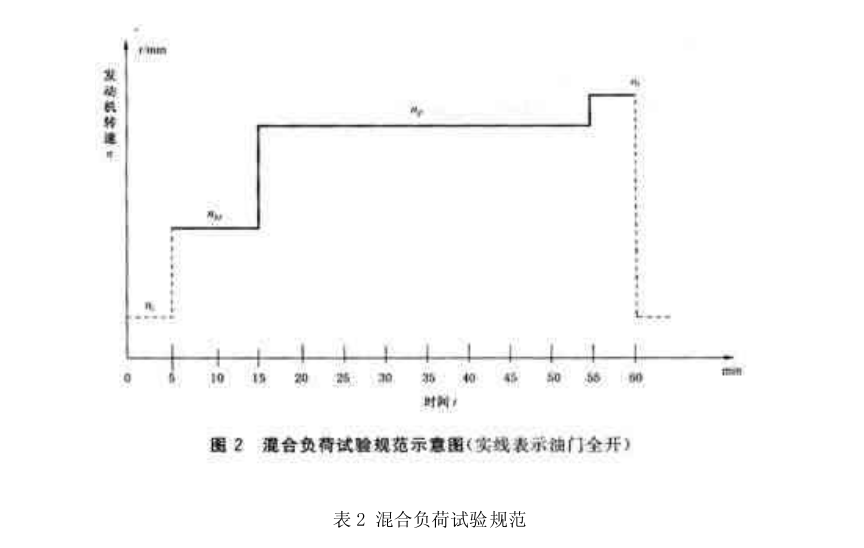

9.2 混合負荷試驗規范

混合負荷試驗規范見圖2及表2不同工況間轉換在1min內完成,均勻地改變轉速2負荷。每循環歷時60min共 1000個循環,運行持續時1000h。

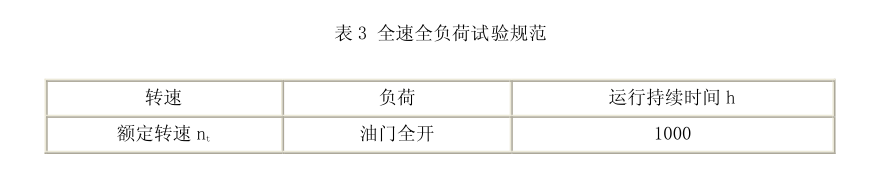

9.3 全速全負荷試驗規范

9.4 冷熱沖擊試驗規范

冷熱沖擊試驗規范見圖3及表4,表中工況1到2,2到3的轉換在5s以內完成,工況3到4,4到1的轉換在15s以內完成,均勻地改變轉換及負荷。每循環歷時 6min。不同最大總質量汽車用發動機運行持續時間h見表1。

10 檢查及維護

檢查及維護按下列要求進行,隨機型的差異,其內容及周期可作適當增減。檢查的結果及維護情況應詳細記錄。

10.1 隨時的檢查

10.1 采用故障診斷器、儀表和計算機等隨時檢查運行數據,若超過限值范圍,根據故障嚴重程度,發出警報或緊急停車,進行處理和維護。若屬于發動機故障,則計為故障停車。記錄停車的運行時間、原因及處理情況。

10.1.2 判斷有無異常燃燒,如爆震及早燃等,若有應立即消除。

10.1.3 監聽發動機運動件,如曲柄連桿機構和配氣機構等的運行異響,必要時采取措施。

10.2 每1h的檢查

在1h內適時地記錄校正最大凈扭矩、校正最大凈功率、額定凈功率、點火提前角、燃料消耗量、機油。

壓力及溫度、進氣管內壓力及溫度、排氣管內壓力及溫度、排氣溫度、燃料溫度、運行工況下全負荷活塞最大漏氣量及運行持續時間h,并畫在以運行持續時間為橫坐標的監督曲線上。還需適時記錄發動機相應轉速及進氣狀態等。

10.3 每24h的檢查及維護

10.3.1 停機靜置16min后,用量杯加機油準確地至油標尺上限,所加機油的重量用來計算該24 L平均機油/燃料消耗比,并畫在監督曲線上。機油消耗量的測定還可用其他方法。

10.3.2 檢查發動機向內向外漏油、漏水和漏氣情況.如排氣管開裂、法蘭連接處漏氣、氣缸墊密封失效引起的機油乳化,缸筒內進水和氣體竄入冷卻系內等。保持發動機及其周圍的清潔,以便及時發現泄漏。

10.3.3 檢查火花塞電極及瓷體,若有嚴重燒蝕及裂紋,換用冷一級的火花塞。

10.3.4 巡視發動機及試驗設備,并檢查緊固件、連接件及管路,尤其是軟管。檢查皮帶張緊情況,必要時張緊。

10.3.5 檢查所有液面高度.

1O.4 每96 h的檢查及維護

10.4.1 使發動機怠速運行,從主油道取機油樣,第一次放出的機油還回油底殼,再取-定數量的機油油樣(不計入發動機機油消耗量)。抽樣取出后,關緊閥門。對油樣進行分析,測定黏度、不溶解物百分數、總酸度、總堿度及金屬元素含量、磨屑形貌等。

10.4.2 更換機抽及機油濾芯。

10.5 每 192 h 的檢查及維護

10.5.1 測量氣門間隙及氣門下沉量(B發動機不測氣門下沉量),并將其間隙調整至規定值。

10.5.2 調量起動機拖動時氣缸壓縮壓力,找出缸壓遠低于各缸平均值的個別氣缸。測量時置節氣門于全開位置,并拆去所有氣缸的火花塞或噴油器。

10.5.3 更換火花塞,檢查噴油器開啟壓力、噴霧及滴漏等情況。

10.6 504 h 的檢查及維護

更換空氣濾清器及燃油濾清器的濾芯。

10.7 可靠性試驗終了檢測

取機油油樣,測量機油消耗量、氣缸壓縮壓力、氣門間隙及氣門下沉量,例行檢查與終了檢測是靠近時,可一并進行。

11 試驗結果的整理

11.1 運行時間的要求

依據發動機實際運行持續時間h,運行過程中所更換的零部件及其時間h,按附錄A的 A.1 進行評定。

11.2 性能的穩定性

11.2.1 比較初試(按8.3)及復試(按 8.5)性能曲線及主要參數。

11.2.2 繪制可靠性試驗過程中,按10.2和10.3記錄的校正最大凈扭矩、校正最大凈功率、額定凈功率、運行工況下全負荷最大活塞漏氣量、24 h平均機油/燃料消耗比與運行持續時間(h)的關系曲線,分析可靠性試驗性能變化趨勢。

按A.2、A.3及A.4的限值進行評定。

11.3 零部件的損壞

記錄故障停車、緊固件松動、密封失效、橡膠件老化、堵塞、變形、裂紋、斷裂、零部件損壞發生的運行時間(h)及維護作業情況,提供損壞部位、裂紋、斷口和竄漏印跡等照片,用精密測量數據分析變形量分別按A.5A.6A.7和A.8進行評定。

11.4 零部件磨損

11.4.1 依據機油油樣分析結果,判斷零部件窘掘情況及機油品質。

11.4.2 整理精密測量數據,確定主要摩擦副[按8.6b]的磨損量。

11.4.3 區分零部件磨損的形式,判定磨損的嚴重程度,提供磨損的照片,按A.9進行評定

11.4.4 描述摩擦副表面接觸情況并提供照片,按A.10進行評定。

11.5 零部件表面沉積物

描述零部件表面沉積物的狀態并提供照片,按A.11進行評定。

12 試驗報告

試驗報告至少應包括:

A=前言:說明試驗任務的來源;

b=目的;

c=試驗對象:試驗發動機技術參數按GB/T18297-2001 附錄 A“點燃機主要參數表”或附錄 B“壓燃,機主要參數表”的內容填寫,并附加圖形、照片及必要的說明;

d=試驗設備及儀表:應寫明主要設備及儀表名稱、廠家、型號、精度、標定日期及測量部位;

e=試驗條件、試驗發動機所帶附件及各系統的調豢和試驗程序,注明依據的試驗標準及其編號,與標準不同之處,應加以說明;

f=試驗結果:對原始試驗數據加以處理,盡可能用曲線表示,重要的數據可以列表,按第 11 章要求編寫;

E=結論:根據試驗結果和評定,對該發動機可靠性作出通過、基本通過或不通過的結論,對基本通過的發動機,應提出改進和補充試驗的建議。

H=試驗日期。

總 結

在汽車行業領域,不僅發動機需要做相關的可靠性試驗,汽車其他零配件及整車也需要進行可靠性試驗。

1國際標準化組織中,ISO/TC22/SC3 負責汽車電氣和電子技術領域的標準化工作。汽車電子產品的應用環境包括電磁環境、電氣環境、氣候環境、機械環境、化學環境等。目前 ISO 制訂的汽車電子標準環境條件和試驗標準主要包含如下方面:

ISO16750-1:道路車輛-電子電氣產品的環境條件和試驗:總則

ISO16750-2:道路車輛-電子電氣產品的環境條件和試驗:供電環境

ISO16750-3:道路車輛-電子電氣產品的環境條件和試驗:機械環境

ISO16750-4:道路車輛-電子電氣產品的環境條件和試驗:氣候環境

ISO16750-5:道路車輛-電子電氣產品的環境條件和試驗:化學環境

ISO20653 汽車電子設備防護外物、水、接觸的等級

ISO21848 道路車輛-供電電壓 42V 的電氣和電子裝備電源環境

國內目前汽車電子產品的環境試驗標準主要還是按照產品的技術條件來規定。全國汽車標準化技術委員會(SAC/TC114)正在參照 ISO 標準制訂相應的國家和行業標準。

ISO 的標準在歐美車系的車廠中得到了廣泛采用,而日系車廠的要求相對

ISO 標準來說偏離較大。為了確保達到標準的限值,各汽車車廠的內控的環境條件標準一般比 ISO 的要求要苛刻。

根據國際化標準組織及國內汽車標準要求,以下推薦汽車零部件及整車可靠性試驗設備:

1、冷熱沖擊試驗箱:

用于測試汽車中材料結構或復合材料,在瞬間下經極高溫及極低溫的連續環境下忍受的程度,得以在最短時間內檢測試樣因熱脹冷縮所引起的化學變化或物理傷害。冷熱沖擊試驗箱滿足的試驗方法:GB/T2423.1.2、GB/T10592-2008、GJB150.3冷熱沖擊試驗。

2、高低溫交變濕熱試驗箱:

用于測試和確定汽車中電工、電子及其他產品及材料進行高溫、低溫、交變濕熱度或恒定試驗的溫度環境變化后的參數及性能。參照標準為:GB/T2423.1-2008試驗A 低溫試驗方法、GB/T2423.2-2008試驗B高溫試驗方法、GB/T2423.3-2006試驗Ca恒定濕熱試驗方法、GB/T2423.4-2008試驗Db交變濕熱試驗方法

3、高壓加速老化試驗箱:

高壓加速老化試驗箱適用于國防、航天、汽車部件、電子零配件、塑膠、磁鐵行業、制藥線路板,多層線路板、IC、LCD、磁鐵、燈飾、照明制品等產品之密封性能的檢測,相關之產品作加速壽命試驗,使用于在汽車電子產品的設計階段,用于快速暴露產品的缺陷和薄弱環節。測試其制品的耐厭性,氣密性。

客服微信

客服微信