純電動汽車作為新能源汽車發展的重要技術路線,具有能源利用效率高、無排放污染、運行噪聲小、動力強勁、相應迅速等諸多優點。目前,受限于鋰離子動力電池高低溫特性的影響,高溫和低溫都將給電池造成不可逆的影響,因此良好的電池熱管理控制策略就顯得尤為重要,本文通過純電動汽車高低溫試驗的方法驗證熱管理控制策略并將其優化完善,以保證動力電池在高低溫環境下運行時能處在一個合適的溫度條件下,更有利于電池的充放電特性及循環壽命。

高低溫濕熱試驗箱-瑞凱

高低溫充電策略分析及試驗規劃

該純電動汽車采用的充電策略為:高溫充電情況下,壓縮機開啟,通過風機使冷空氣流通為電池倉冷卻,通過冷熱空氣熱交換實現電池倉的降溫,通過PWM脈沖寬度調制技術控制壓縮機開啟的頻率,進而實現對動力電池高溫冷卻效果。低溫充電情況下,當達到低溫閾值時,VMS向充電機發送Powmod模式命令,車載充電機檢測到命令后以電源模式工作,PTC開啟,為電池倉升溫,通過冷熱空氣熱交換實現動力電池低溫加熱效果。

采用瑞凱儀器高低溫濕熱試驗箱模擬高低溫環境,采用Can數據監控設備實時觀測車輛狀態,采用模式二充電樁為車輛充電;車輛在試驗箱內通過靜置超過8小時以上達到與試驗箱同溫狀態,再進行試驗操作,給車輛充電以驗證充電熱管理控制策略,試驗示意圖如下:

通過設備實時采集車輛Can數據,監測車輛狀態、充電機狀態、PTC加熱器工作狀態、壓縮機工作狀態以及電芯最高最低溫度等信息,以實現對充電熱管理控制策略的驗證與分析。

高溫充電測試與控制策略優化

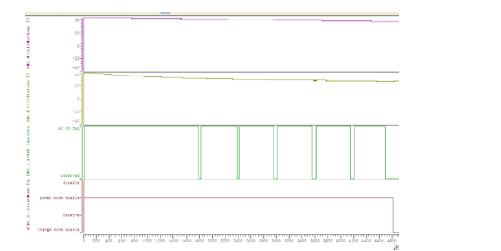

高溫試驗設置溫箱環境溫度為45℃,車輛靜置8小時以上,同溫后對車輛進行充電測試,監測電池溫度變化情況,電芯最高/最低溫度變化情況如下圖所示:

由上圖可以看出在一段時間內,電池最高/最低溫度變化微弱,熱管理系統冷卻能力偏弱,可能會導致車輛高溫環境下充電時間過長,對用戶造成不良的車輛充電體驗。

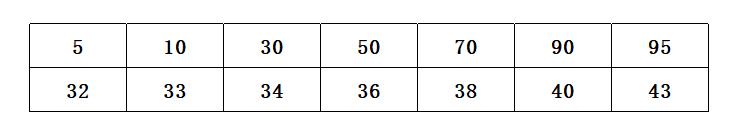

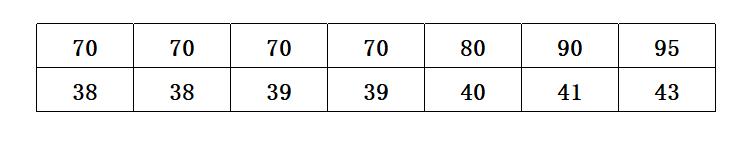

分析BMS高溫冷卻控制策略,壓縮機PWM控制Map參數為:

可見當電池包最高溫度為32℃時壓縮機開啟,開啟時長占比為5%,當最高溫度為43℃時,壓縮機開啟時長占比為95%。電池在溫度達到40℃以上時,壓縮機工作占比較大,冷卻能力較強(90%);電池溫度低于33℃時,壓縮機工作占比較小(10%),冷卻能力較弱;由此可能導致兩個問題:

(1)車輛高溫充電時長延長。

(2)動力電池在溫度低于38℃時,滿足充電條件,持續冷卻增加壓縮機負荷,而且造成資源浪費。實際檢測數據可見電池冷卻效果一般,且電池冷卻時長較長,對于夏季用戶充電會造成不良的充電感受。

因此建議優化壓縮機PWM控制Map參數,考慮到電池溫度特性,工作溫度最高不高于45攝氏度,且壓縮機開啟時長占比低于70%情況下,冷卻效果一般,電池溫度降低不明顯,冷卻時長較長,故考慮設置壓縮機開啟閾值為大于70%,設置溫度窗口值為38℃-43℃,即當溫度高于38攝氏度時壓縮機開啟,開啟時長占比70%,當溫度高于43℃時壓縮機開啟時才占比大于95%。

調整后壓縮機PWM控制Map參數為:

優化之后的充電過程電芯溫度數據如下圖所示:

通過對比分析,壓縮機參數優化對于車輛高溫充電電池包冷卻效果比較明顯,在電池最高溫度低于38℃時,車輛開始正常充電,有效縮短了車輛高溫充電時間,縮小了壓縮機負荷。

低溫充電測試與控制策略優化

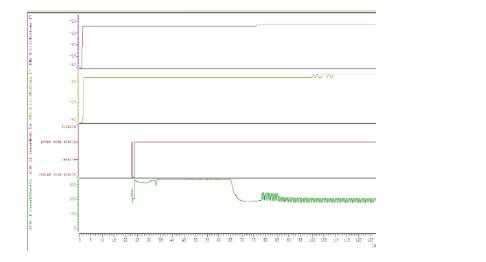

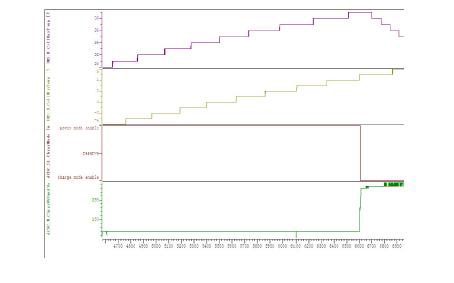

低溫充電測試設置環境溫度為-20℃,車輛靜止超過8小時,同溫以后對車輛進行充電,檢測電池包溫度變化情況如下圖所示:

充電開始階段,PTC工作,為電池包加熱,提高電池溫度,充電控制策略控制電池包溫度低于閾值溫度1(5℃)時開啟PTC加熱,充電過程中溫度降低至閾值溫度2(2℃)時再次開啟PTC加熱。分析上圖可知,充電初期,車載充電機電壓提升階段,PTC介入,電池包高壓斷開,導致車載充電機輸出電壓被拉低,后續無法爬升到目標電壓,有導致充電失敗的隱患。

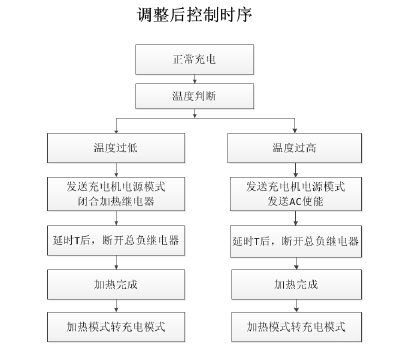

分析高壓繼電器控制時序,發現在車載充電機電壓爬升階段斷開電池包高壓會導致隱患產生,建議優化繼電器控制策略,即充電進入冷卻控制時序時,BMS發送電源模式后,增加延時T,之后斷開電池包高壓。

繼電器控制時序調整后低溫充電控制流程圖如下:

策略優化后,增加延時T,充電機電源模式下電壓有充足的時間正常爬升至目標電壓,之后電池包斷開高壓,充電機為PTC供電,完成電池包充電加熱功能。

實測數據與理論分析一致,電池包初始溫度低于溫度閾值,滿足加熱開啟條件,測試窗口值,當電池包溫度加熱到閾值溫度1(5℃)時,加熱轉充電,當電池包溫度低于閾值溫度2(2℃)時,充電轉加熱,實測數據如下圖所示:

客服微信

客服微信